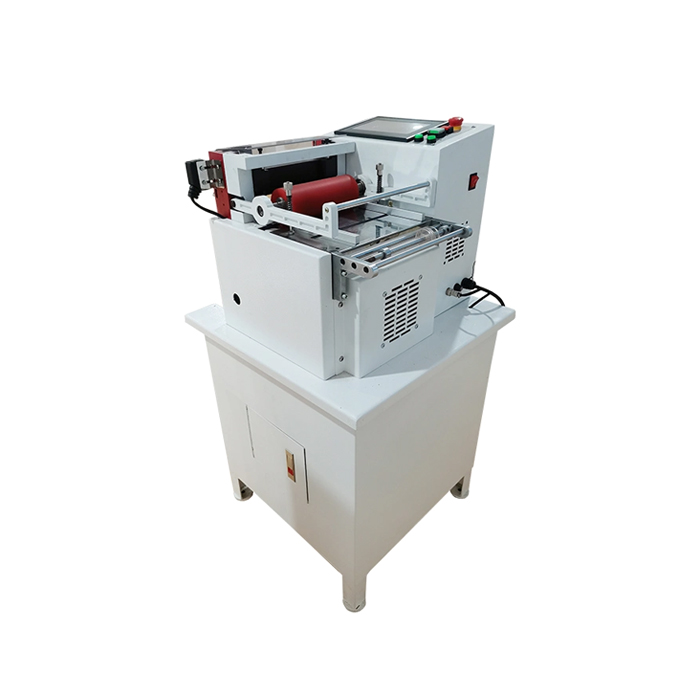

Развитие многих отраслей промышленности в нашей стране, таких как: швейная, полиграфическая, строительная, судостроительная (в области маломерных надувных судов), транспортная и других, – способствовало производству многообразия рулонных материалов, намотанных в большие катушки – материнские бобины (джамбо). Среди них: бумага; ткани и трикотаж; полимерные плёнки; клейкие ленты (скотч, изолента и др.); кожа и кожзаменитель; резина; эластомеры; рулонная сталь и другие. Чтобы разрезать гигантские джамбо (d2 метра) на небольшие бобины прибегают к помощи продольно-резательных машин (бобинарезов).

Два способа разделения материнских бобин

Станкостроители предлагают промышленникам 2 вида бобинорезных машин, которые различаются по технологии разделения основной катушки:

- CUTTING — дисковая пила разрезает катушку поперёк, включая картонную сердцевину. Диаметр рулона до 1 м.

- SLITTING – секция пил режет натянутое полотно на ленты в процессе размотки-перемотки. Диаметр рулона до 2 м (джамбо).

Первые машины (CUT) режут материал с поверхности, в то время как вторые (SLIT) разрезают изнутри или одновременно снаружи/изнутри дисковыми ножницами. Благодаря этому последние могут обрабатывать все виды декоративных материалов, включая термопластическую плёнку с вязко-эластичными свойствами. Одним из преимуществ размоточно-намоточных бобинорезных станков является то, что они сводят к минимуму потери поверхностного материала в процессе резки.

Подготовка станка - нюансы

Подготовка бобинорезной машины является важным шагом для получения оптимальных результатов обработки материала. Оператор настраивает оборудование чтобы решить 3 основные задачи ритмичного и безотказного производства:

- Безопасность труда.

- Высокое качество резки.

- Правильность установки бобины и натяжение полотна.

Вдобавок, многообразие материалов требует от оператора знания правил обработки, которые обязательно надо применять с учётом качества полотна (растягивающее усилие, натяжение, напряжение растяжения). Например, в производстве ПВХ часто используются покрытия с чувствительными к натяжке акриловыми слоями (вязко-эластичные свойства), в то время как бумажные материалы для деревообрабатывающей промышленности требуют сверхплотной перемотки. Помогают операторам настраивать циклы производства программируемые логические контроллеры, диагностируя операции посредством датчиков и сенсоров.

Важный фактор – качество резки

Это может показаться очевидным, но хорошее качество резки при делении материнских рулонов на бобины зависит от качества ножей. Острые дисковые или прямоугольные лезвия гарантируют превосходный срез, но, к сожалению, представляют опасность для оператора в тех случаях – если бобинорезательная машина не настроена автоматически или человек нарушит технику безопасности. В настоящее время качественная резка материалов осуществляется одним из 4 видов ножей:

- Тарельчатые (дисковые).

- Пластинчатые (резцы).

- Гильотинные.

- Лазеры.

В зависимости от качества притирки и шлифовки, стальные ножи способны удивить высокой точностью, – у некоторых допуски +/- 0,001 мм (почти как лазеры).

Дополнительные инструменты для оптимальных результатов

Валы фрикционной намотки являются специальным дополнением к станкам, повышающим качество перемотки: они компенсируют разницу в ширине вновь перемотанных бобин, следя за тем, чтобы плёнка, кожа или фольга не была: ни слишком натянута, ни слишком рыхлая. Вдобавок они нейтрализуют негативный эффект, вызванный различной толщиной вязко-эластичного материала на материнской катушке: от середины к плечевым зонам.

Об автоматизации производства

Автоматизированные решения – повышают безопасность процессов и снижают уровень опасности на производстве. Наиболее рискованной частью работы оператора является позиционирование ножей. К сожалению, они должны быть максимально острыми, чтобы получить оптимальные результаты. Звучит как классическая дилемма, но, к счастью станкостроители разработали для неё решение: продольно-резательные машины с автоматическим позиционированием сверхострых дисковых ножей. Такая конструкция обеспечивает максимальную точность, абсолютную повторяемость и, самое главное, устраняет риски для операторов.

Менее революционным, но также важным для достижения оптимальных результатов является автоматическая регулировка натяжения полотна. В процессе размотки и перемотки механизмы автоматически поддерживают постоянное натяжение полотна при изменении диаметра. Автоматизированные решения не только сокращают количество накладок и повышают безопасность процесса, но и делают производство более гибким и независимым от определённых навыков рабочей силы.

Эксперты немецкого бренда Duespohl (производителя промышленного оборудования) рекомендуют использовать в производстве высокопроизводительные и точные продольно-резательные станки, которые отвечают всем требованиям автоматизации. Компания Cut-machine согласна со специалистами из ФРГ и предлагает машины с интеллектуальными автоматическими решениями, способными повысить гибкость автоматизированного производства. Речь о возможности оперативно изменить номенклатуру выпуска нового изделия в короткий срок с минимальными затратами.

Индустрия 4.0 интегрирована в продольно-резательные станки

Четвертая промышленная революция (индустрия 4.0) не обошла стороной бобинорезательные машины. Для облегчения рабочего процесса станки оснащены программируемыми логическими контроллерами и сенсорными экранами, с независящим от языка и простым в использовании интерфейсом. Вдобавок интеграция киберфизических систем в заводские процессы позволяет подключать машины к интернету для диагностики или обновления программ.